公司简介

匠心精神、绿色制造、快速响应、品质至上

创新赋能,智启未来!30多年辉煌沉淀,速达与您同行!

无锡市速达振动电机有限公司是生产振动电机的专业厂家,拥有核心研发团队,三十多年来,我们竭诚为客户提供经久耐用的产品和完善的售后服务。

公司主要生产ZDS、SVM系列振动电机,可配套于振动给料机、振动筛、振动输送机、振动落砂机、振动放矿机、振动干燥机、振动光饰机和料仓振动防闭塞装置等振动机械。广泛应用于矿山、冶金、煤炭、粮食、电力、建材、铸造、化工、医药和轻工食品等行业 ...

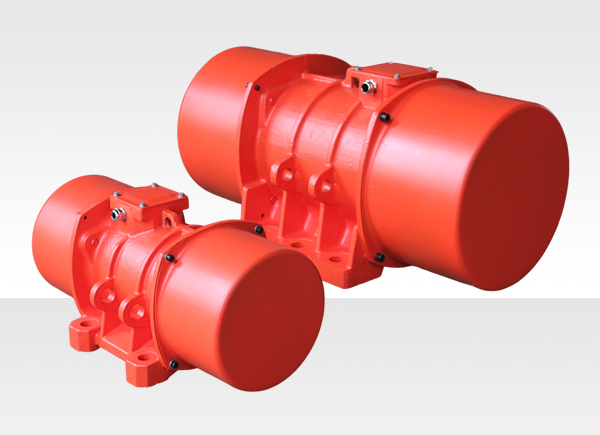

ZDS系列振动电机

公司不断改进产品设计和制造质量,使产品日臻完善。

- 特别是在产品防尘密封上的全新设计,极大的延长了振动电机轴承使用寿命。

- 采用全寿命高级润滑脂,使轴承得到可靠的终身润滑。

- 我们对每一台振动电机的振动特性和电气性能进行了严格测试。

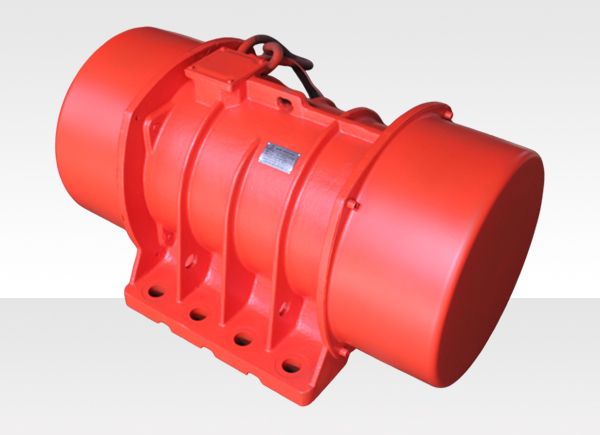

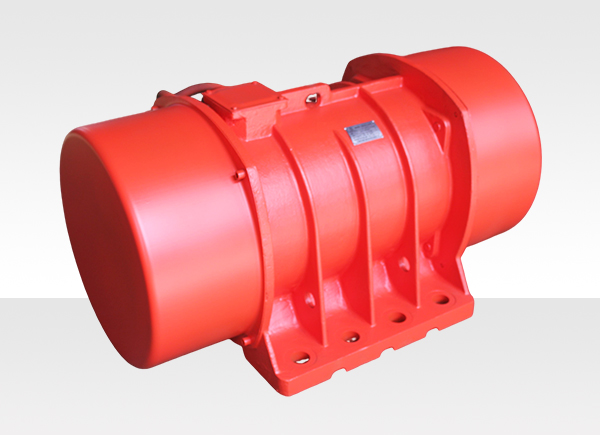

SVM系列振动电机

SVM系列高效节能三相异步振动电机运用大量新技术、新工艺、新材料,具有高效节能,全系列电机体积小、重量轻、外型美观,综合性能远优于国内同类产品。

更多详情请来电咨询,我们的服务电话:0510-85212121

新闻公告

版权所有:无锡市速达振动电机有限公司(www.zddj.com) 网站备案/许可证号:苏ICP备11050837号-1